安全领导力与安全执行力提升-z6尊龙旗舰厅

日期:2024-02-05 / 人气: / 来源:www.biglss.com / 热门标签:

课程背景:

ø 现代企业都期望通过提升生产效率、提高订单准交率来满足客户需求。通过降低库存量、减少物料呆滞、加速物料周转率从而提高企业资金周转率来实现企业的经营效益。

ø 但是,在当前由于“订单量少、批次多”的市场需求变化,要求工厂生产管理具有高度的灵活性才能满足客户准时交付的需求——即柔性生产。

ø 一般情况下,企业物料资金大约占企业经营成本的65%~80%,因为管理不到位而导致的生产效率低、物料呆滞、大量库存、周转慢等情况,因为物料周转慢从而占压了企业大量的资金成本,最终导致资金周转效率低,利润低或无利润的囧境。甚至导致客户货款难回收、供应商货款难支付的危机。

ø 更严重的还会导致工厂处于“没订单愁、有订单更愁”,“旺季不旺、淡季更淡”的尴尬……

ø 如何实现在恰当的时间、将所需的物料送到到恰当的地点,使用恰当地的人力和设备、生产出恰当的产品、在恰当的时间交付给客户?

1) 生产效率低导致人工成本上升的根源在哪里?

2) 库存大、呆滞多是怎样产生产?

3) 生产物流不畅的症结在哪里?

4) 如何满足客户订单量少、批次多、交货周期短的需求?

5) 如何提高客户的订单准时交货率?

6) 如何缩短生产制造周期?

7) 如何加速生产物料的周转率?

8) 如何降低库存量和减少呆滞?

9) ……

ø 《pmc-生产计划与物料控制》是有效化解上述问题和矛盾的关键。这也是全球通用的基本做法。生产计划的不准确导致的生产紊乱、人多力量小、忙、乱、效率低、生产进度慢、订单延误、物料积压和呆滞,大大吃掉企业的利润。

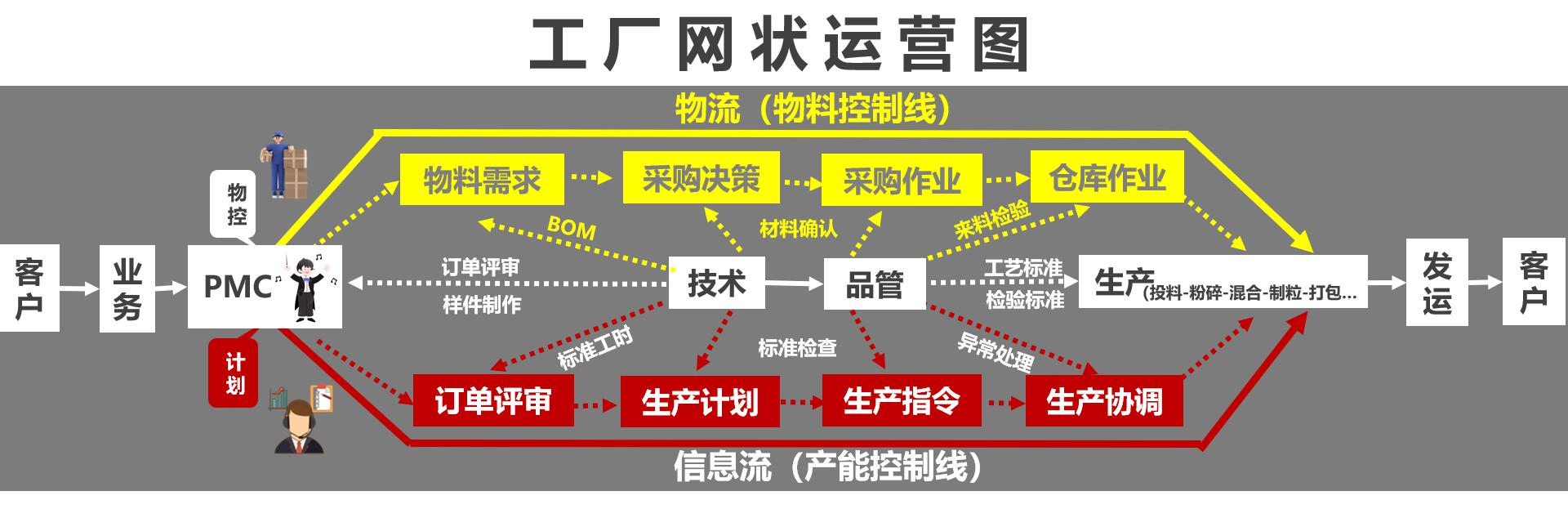

ø pmc-生产计划与物料控制是工厂运营管理的中枢。他掌控工厂运营、物料流、资金流、信息流的三大动脉,正所谓“计划不对、努力白费”,其结果直接决定企业能否有效统筹资源,实现经营效益的最大化。

ø 做为生产制造企业,有条理的完成订单计划和物料计划的编排,运用过程的有效控制来实现完成日任务、达成周计划、实现月目标、保证年度经营!

ø 本课程针对目前许多制造型企业的“量少”、“批次多”、“交期要求短”、“质量要求严”、“库存大”、“呆滞多”、“物料周转率低”、“资金周慢”、“利润低”的企业特征,以pmc为控制中枢的方式来实现提高订单准交、缩短生产周期、降低库存量、减少呆滞、加速物资周转率、增加企业盈利能力为目标的生产管理方式。

ø 本课程是根据具有25年工厂生产管理实践经验、原富士康科技集团精益管理研究院副院长、多家大型制造工厂主导精益运营管理的管理专家段富辉老师主讲,通过长期的生产一线中的管理实践、以及生产管理成功经验,结合精益生产管理理念,结合工厂运营的要点和方法等为制造工厂生产管理者提供的一套实用、实效、实战的管理思路、方案、方法与技巧。全国唯一,值得借鉴学习。

ø 通过课堂上案例分析和有针对性的练习,使学员能够在最短的时间内迅速掌握生产控制的工具和方法如何在本企业得到实施并运用,能极大的改善问题并解决问题,使学员的培训效果立竿见影。

授课方法:

ø 理论讲授、数据分析、图片分享、工具介绍、工具演练、分组讨论、结果发布、讲师点评、持续改善计划

适合对象:

ø 工厂领导人、总经理、各阶总监、各部门经理/主任,以及生产系统“七员二长”人员(六员:生产计划员/物控员/业务员/采购员/仓管员/技术员/品管员;二长:机修班组长、生产班组长)

pmc与工厂运营图示:

培训课时:

ø 2-3天

课程大纲:

破冰:

1- 分组、团建、课堂纪律约束

2- 如何经营企业才有效?

案例:提高效率是如何降低成本的

3- 流动与价值

案例-1:周转是如何提高利润的

案例:企业的盈利模式靠什么?

结论:pmc是生产制企业利润的核心

第一讲:pmc概述

本讲主要介绍工厂生产运营的基本特点、生产计划的功能定义、以及生产计划与各部门之间的衔接关系。

1. 何谓pmc

视频:关于pmc

案例:请客吃饭与pmc

2. pmc产生的背景

案例:科学管理之父与pmc

3. pmc生产运营模型

案例:餐厅管理与pmc运营

4. pmc的作用

案例:

1) 国家电网与总调度

2) 中国铁路与总调度

3) 中国民航与总调度

4) 企业生产与pmc

5. pmc的目的

案例:

1) 供-产-销不均衡导致的后果

2) 均衡生产是如何提高效率的

3) 加速周转是如何创造效益的

6. pmc在生产运作中的特点

ø 非稳定态模式

7. pmc生产运营的基本方法

ø 前推后拉、滚动排查

ø 频繁调整、快速反应

ø 滚动计划与冷冻计划的操作

ø 示例:131滚动计划的排产方式

8. 企业十大岗位“乱象”对生产的影响及原因分析

示例:工厂网状控制图解析

1) 业务“乱接单”的现状及原因分析

案例:业务接单对生产能力的影响

2) 计划“乱排产”的现状及原因分析

案例:插单、急单是如何产生的?

3) 物控“乱指挥”的现状及原因分析

案例:物料不齐套的根源在哪里?

4) 采购“乱采购”的现状及原因分析

案例:采购人员的特点及欠料分析

5) 仓管“乱收发”的现状及原因分析

案例:库存过多是如何产生产的?

6) 工程“乱定标准”的现状及原因分析

案例:bom不准是谁的责任?

7) 品管“乱检测”的现状及原因分析

案例:检验不及时谁之过?

8) 生产“乱生产”的现状及原因分析

案例:“有什么做什么”与“什么好做做什么”的现状

9) 人事“乱考核”的现状及原因分析

案例:绩效考核到底考什么?

10) 财务“乱算财”的现状及原因分析

案例:成本控制的源头在哪里?

9. pmc岗位的特质要求

10. pmc岗位的职责

11. pmc岗位的主要权限

12. pmc在企业难发挥作用的原因分析

1) 领导的关注度

2) 组织系统

3) 认识不足

4) pmc自身能力不足

5) 传统管理模式

6) 缺乏约束的制度

本讲总结与回顾

第二讲:pc管理

第1节:需求管理

本节主要介绍生产计划←→市场业务部门之间的流程衔接。

1. 生产管理的3种主要型式

2. 什么是客户

3. 客户的困境

4. 客户的期望

5. 什么是预测

6. 业务员的功能

7. 需求/预测处理的4种方法

8. 销售总计划的制定

9. 做总计划的4种目的

10. 总计划流程

练习:销售预测、订单预测

第2节:产能分析

本节主要介绍采购/仓储/生产/工艺/品管/设备等部门的标准制定。

生产计划排产前的10项生产能力分析

1) 订单评审

案例:未经评审的订单给企业带来的损失

2) 工序路径及生产周期

头脑风暴:pmc考核生产的依据是什么?

3) 定义设备产能标准

头脑风暴:货车为什么要超载?

案例:产能利用率与调备产能标准的关系

4) 产品bom

案例:bom不清对生产系统的影响

5) 采购物资交期标准及协力厂商储备

头脑风暴:mc如何考核采购?

6) 物料周转频率的定义

头脑风暴:周转效率对利润的影响

7) 物料损耗标准

案例:生产成本是如何浪费的

8) 库存周期

头脑风暴:超期库存对企业利润的影响

9) 人员异动

案例:《生产计划》为什么完不成?

10) 产线平衡

案例:决定产能的根本因素

第3节:生产排程

本节主要介绍生产计划←→生产车间的流程衔接。

生产计划排产的步骤和方法

1. 生产计划排程的基本方法-甘特图

1) 甘特图的特点

2) 制订生产计划的因素

3) 生产计划排定方式

4) 生产计划排程的16字口决

2. 生产计划排程的7个步骤

1) 生产计划排产流程图

2) 生产计划排程

①主计划排程

②月计划排程

③周计划排程

④日滚动计划与冷冻计划的排程

3) 以不变应万变的排产方式

案例分析:131滚动排产方式

4) 小时顺序移动方式

案例分析:排产是如何缩短生产周期的

5) 日计划修订

6) 生产协调会的召开

7) 《生产指令》的下达

本节总结与回顾:

第4节:进度控制

本节主要介绍生产计划←→生产车间的流程衔接。

头脑风暴:决定生产计划的关键是什么?

1. 日追踪管理

案例分析:生产进度控制为什么要以“天”为单位?

2. 生产进度管制的2 种方法

3. 确保准时出货的七大动作——对单制作业

1) 产前准备作业

演练:《产前准备清单》

ø 产前准备的作业要领

2) 设置生产进度控制看板

演练:《生产进度控制看板》

ø 生产进度控制看板的作业要领

3) 异常快速反应

案例分析:为什么要实施快速反应?

ø 快速反应的作业要领

4) 生产日清作业

案例:出货时为什么总是欠数?

ø 每日清线的作业要领

5) 生产日报表

演练:生产日报统计

ø 生产日报作业的要领

6) 生产协调会

演练:生产协调会召开的形式

ø 生产协调会的作业要领

7) 设置产能pk、排名和竞赛

案例介绍:日、周、月生产竞赛活动

ø 设置产能pk竞赛的要领

第5节:交期延误的原因及改善对策

本节主要介绍市场、采购、仓储、工艺、品管、生产、设备对生产计划造成延误的原因及解决措施。

头脑风暴:影响交期的因素有哪些?

1. 生产进度异常的定义

2. 生产进度异常分析表

3. 交期延误的原因分析

4. 交期延误的改善原则

5. 各部门影响交期的原因及对策

1) 销售部门影响交期的原因及改善对策

2) 研发/设计部门影响交期的原因及改善对策

3) 采购部门影响交期的原因及改善对策

4) 仓库部门影响交期的原因及改善对策

5) 生产部门影响交期的原因及改善对策

6) 品管部门影响交期的原因及改善对策

7) 设备部门影响交期的原因及改善对策

8) 其他影响交期的原因及改善对策

本讲总结与回顾:

第三讲:mc管理

第1节:采购需求管理(针对计划←→采购之间的流程衔接)

本节主要介绍计划←→采购之间的流程衔接。

1. 订单预测与物料需求计划

2. 主生产计划与主物料计划

3. 月生产计划与月物料计划

4. 周物料采购计划

5. 周物料到料计划

第2节:采购进度控制

本节主要介绍物控对采购部门的控制流程及方法。

1. 采购、生产与仓储的关系

案例:采购延误对生产交期的影响

2. 采购的5r原则

3. 采购对交期的影响分析

4. 传统采购人员的“坏毛病”:

1) 提前采购给库存的影响

案例分析:我们应该选择哪家供应商最划算?

案例研讨:库存呆滞物料是怎样产生的?

2) 延迟采购对交期的影响

案例分析:采购交期为什么会延误?

案例研讨:停工待料的成本与损失

案例:某工厂3-4月份因停工待料造成的利润损失

3) 超量采购对成本的影响

案例分析:真节约了成本还是浪费了成本?

案例研讨:谁决定采购的数量及交期?

5. 采购的关键指标

6. mc对采购控制的6大要点

1) 验证bom标准的正确性

2) 确定各类物料的采购周期

3) 物料需求的决策权

4) 到料计划的过程分解

演练:采购九段控制

5) 到料计划的跟踪作业

6) 异常到料的反馈与处置

7. 提高采购效率的方法

1) 常规物料的采购原则

2) 非常规物料采购的原则

8. 安全库存管理对采购效率的作用

ø 安全库存的设置方式

9. 协力厂商对交期的作用

10. 衡量采购与供应商能力的关键考核指标

第3节:备料作业

本节主要介绍物控←→仓库之间的流程衔接,重点在产前准备及产前备料作业流程。

头脑风暴:生产为什么欠料、停工?

案例:异常领补料是怎样导致亏损的?

1. 仓库管理乱象

1) bom不准确

2) 物料编码不清晰

3) 账物卡不相符

4) 收/发作业无约束

5) 物料摆放无规划

案例:异常工时是怎样产生的?

2. 库存超量、超期对企业利润的影响

案例:超量、超期库存导致企业破产

3. 库存过多的原因及后果

1) 采购对库存过多后果

2) 仓管对库存过多的后果

3) 技术对库存过多的后果

4) 品管对库存过多的后果

4. mc对仓库控制的四项基本原则

5. 确保物料齐套的7大动作——备料制作业

1) 完善物料清单

ø 《物料清单》排查的作业要领

2) 仓库整改

ø 《仓库整改方案》的作业要领

3) 物料需求计划的控制

ø 《物料需求计划》排查的作业要领

4) 采购到料计划的控制

ø 《采购到料计划》排查的作业要领

5) 备料作业的控制

演练:《备料看板》的设置

《备料看板》排查的作业要领

6) 欠料提报与反馈

ø 欠料提报与反馈的作业要领

7) 计划调整与跟踪

ø 计划调整与跟踪的作业要领

6. wip-在线物料流动(物流)的控制

1) 确认《生产计划》与《物料计划》的齐套性

2) 验证领/发料的及时性

案例:延迟领/发料的后果

3) 工序物料流转单的控制

案例-1:《工序物料流转单》的作用

案例-2:《工序物料流转单》的控制

4) 周转工具及转运作业的指挥

案例-1:周转工具标准化对效率的影响

案例-2:物流不畅对效率的影响

5) wip异常与快速反应

案例-1:在途欠料的影响

案例-2:“水蜘蛛”在wip中的作用

6) 工序清线作业与订单日清

头脑风暴:为什么要对工序清线?

7) 异常处置与问责

ø 问责大会的作用

案例:问责大会与持续改善

第4节:物料异常的原因及改善对策

本节主要介绍市场、采购、仓储、工艺、品管、生产、设备对物料异常造成的原因及解决措施。

头脑风暴:物料异常对交期的影响因素有哪些?

1. 物料异常的定义

2. 物料异常对策表

3. 物料异常的原因分析

4. 异常物料的改善原则

5. 各部门影响交期的原因及对策

1) 销售部门影响物料异常的原因及改善对策

2) 研发/设计部门影响物料异常的原因及改善对策

3) 采购部门影响物料异常的原因及改善对策

4) 仓库部门影响物料异常的原因及改善对策

5) 生产部门影响物料异常的原因及改善对策

6) 品管部门影响物料异常的原因及改善对策

7) 其他影响物料异常的原因及改善对策

课程总结:总结、提问、答疑

作者:小编